氨基酸水溶肥生产工艺及设备概述

氨基酸水溶肥生产工艺概述

氨基酸水溶肥是以动植物蛋白源(如毛发、皮革、鱼粉、豆粕等)通过水解生成的氨基酸为主要成分,并复配中微量元素而制成的液体或固体肥料。其核心价值在于为植物提供可直接吸收的小分子氨基酸,具有刺激生长、增强抗逆性、提高产量和品质的作用。

一、 配方设计核心原则

配方设计需遵循高效、稳定、相容、合规的原则。

1. 核心成分:

氨基酸来源:提供游离氨基酸。通常以氨基酸含量 ≥ 10% (液体) 或 ≥ 15% (固体)作为基础标准。

中微量元素:根据作物需求和土壤状况添加,如钙、镁、铁、锰、锌、铜、硼、钼等。

pH调节剂:将产品pH值调节至微酸性(5.5-6.5),以提高稳定性和作物吸收效率。

稳定/螯合剂:(主要用于液体)防止微量元素沉淀,如EDTA、柠檬酸、糖醇等。

防腐剂:(主要用于液体)防止产品霉变,如山梨酸钾、苯甲酸钠。

助剂:(主要用于固体)防结块剂,如白炭黑;或填充料,如膨润土。

2. 基础配方示例:

液体氨基酸水溶肥(以1000kg计):

氨基酸原液(氨基酸含量30%): 350 kg (提供约10.5%的最终含量)

EDTA-铁(13% Fe): 8 kg

EDTA-锌(15% Zn): 5 kg

硼酸(17% B): 3 kg

钼酸铵(54% Mo): 0.5 kg

柠檬酸: 5 kg (作为辅助螯合剂和pH调节剂)

山梨酸钾: 1 kg

水: 补足至1000 kg

工艺要点:需按顺序添加,先溶解螯合剂和微量元素,再与氨基酸原液混合,最后调节pH。

固体氨基酸水溶肥(以1000kg计):

氨基酸粉(氨基酸含量45%): 350 kg (提供约15.75%的最终含量)

硫酸镁(9.8% Mg): 100 kg

一水硫酸锌(35% Zn): 10 kg

硼酸(17% B): 15 kg

白炭黑: 20 kg (防结块剂)

膨润土: 505 kg (填充料和载体)

工艺要点:所有原料必须粉碎至80-100目以上,确保混合均匀性和水溶性。

核心流程:原料水解 → 中和过滤 → 复配混合 → 灌装

原料水解:

将动物毛发、鱼粉等蛋白原料投入水解反应釜。

加入浓盐酸或浓硫酸,在加热(100-110°C)、加压条件下反应6-12小时。

反应方程式:蛋白质 + HCl → 氨基酸混合物

替代方案:外购商品氨基酸原液或粉剂,可跳过此步骤,直接从复配开始。

中和与过滤:

将水解后的酸性物料转移至中和釜。

缓慢加入液碱(如氢氧化钠、氨水)或生石灰,中和至pH 5.0-6.0。

中和过程中会产生大量氯化钠(盐),通过板框压滤机将其与氨基酸液体分离,得到澄清的氨基酸原液。

复配混合:

将氨基酸原液泵入调配釜。

按照配方,依次加入预先溶解好的微量元素母液、螯合剂、防腐剂等。

开启搅拌和蒸汽夹套加热(如需),使其充分混合、反应。

静置与过滤:

将混合好的料液打入暂存罐,静置陈化24-48小时,使可能存在的微小沉淀物聚集。

使用精密过滤器或袋式过滤器进行精滤,确保产品清澈透明。

灌装与包装:

通过液体灌装机将成品分装到PE桶或IBC吨桶中,贴标入库。

液体氨基酸水溶肥工艺流程图解:蛋白原料→水解反应釜→中和釜→板框压滤机→氨基酸原液→调配釜→暂存罐→精密过滤器→液体灌装机→成品

(二) 固体氨基酸水溶肥生产工艺

核心流程:原料准备 → 粉碎 → 混合 → 包装

原料准备:

外购氨基酸粉、各种无机盐、填充料等。所有原料水分含量需严格控制。

粉碎:

将结块的原料(如硫酸镁、硼酸)通过万能粉碎机或雷蒙磨进行粉碎,确保所有物料粒度在80-100目以上。

混合:

将粉碎后的各种原料按照配方比例投入双螺旋锥形混合机或滚筒混合机。

混合20-30分钟,确保物料高度均匀。

包装:

混合均匀的物料通过粉末自动包装机分装到铝箔袋或编织袋中,称重、封口。

可选步骤 - 造粒:如需生产颗粒剂,可在混合后增加旋转造粒或挤压造粒工序,然后进行流化床干燥和振动筛分。

固体氨基酸水溶肥工艺流程图解:各种原料→粉碎机→投料平台→混合机→粉剂包装机→成品(可选)↘造粒机→干燥机→冷却筛分→颗粒包装机→成品

三、 相关设备清单及报价参考

重要声明:以下报价为市场大致范围,受设备材质(如不锈钢304或316L)、自动化程度、品牌、产能和地区影响,波动很大。此处报价仅供参考,具体需向多家供应商咨询。

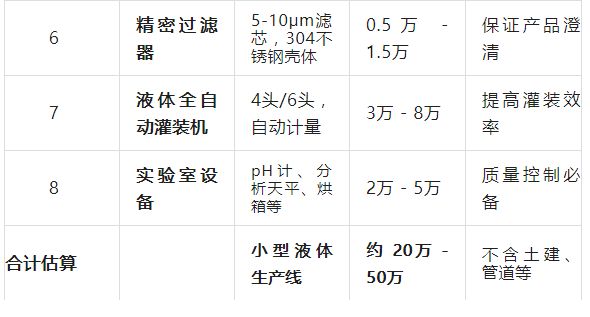

(一) 液体氨基酸水溶肥生产线(以年产1000吨计)

(二) 固体氨基酸水溶肥生产线(以年产1000吨计)

四、 生产关键控制点与建议

原料质量:氨基酸原液/粉的质量(氨基酸含量、分子量、重金属)是决定产品效果的关键。

相容性:配方设计时,必须进行小试,验证各组分之间是否会发生沉淀、拮抗。

pH值控制:pH影响产品稳定性和微量元素有效性,需精确监控。

过滤环节:液体肥的“生命线”,过滤不彻底会导致产品外观差、易堵塞滴灌带。

混合均匀度:固体肥料混合不均匀会导致肥效不稳定,是质量控制的核心。

合规性:生产前务必了解并遵守国家的肥料登记管理制度,确保产品指标(如氨基酸含量、微量元素含量、pH、水不溶物等)符合标准(如NY 1429-2010《含氨基酸水溶肥料》)。

总结:液体氨基酸水溶肥生产工艺相对复杂,设备投资较高,但产品形态更易被吸收,附加值也更高。固体氨基酸水溶肥工艺简单,投资小,更适合初创企业或对产品形态要求不高的市场。企业应根据自身资金、技术实力和目标市场来选择合适的产品剂型和生产工艺。

肥料产业信息中心(订阅号:feiliao191)

小编网络整理,有缺失之处望指点。

服务于农 发展于农

【声明】文章及视频来自于互联网,出于传递更多信息之目的。如有侵犯了您的合法权益,请作者持权属证明联系我们,邮箱:xfl365@brzh.cn,我们会尽快进行更正、删除,谢谢。

京公网安备 11010502051938号

京公网安备 11010502051938号